کوره قوس الکتریکی (Electric Arc Furnace) یکی از مهمترین تجهیزات در صنعت فولاد و متالورژی مدرن است که نقش کلیدی در ذوب و تولید آلیاژهای پیشرفته ایفا میکند. این نوع کوره با استفاده از انرژی الکتریکی و ایجاد قوس الکتریکی بین الکترودها و بار فلزی، دمای بسیار بالایی تولید میکند که امکان ذوب انواع فلزات و آلیاژها را فراهم میسازد. در سالهای اخیر، به دلیل افزایش توجه به بازیافت فلزات، کاهش مصرف انرژی و کنترل دقیق ترکیب شیمیایی، استفاده از کورههای قوس الکتریکی بهطور چشمگیری افزایش یافته است.

کوره قوس الکتریکی چیست؟

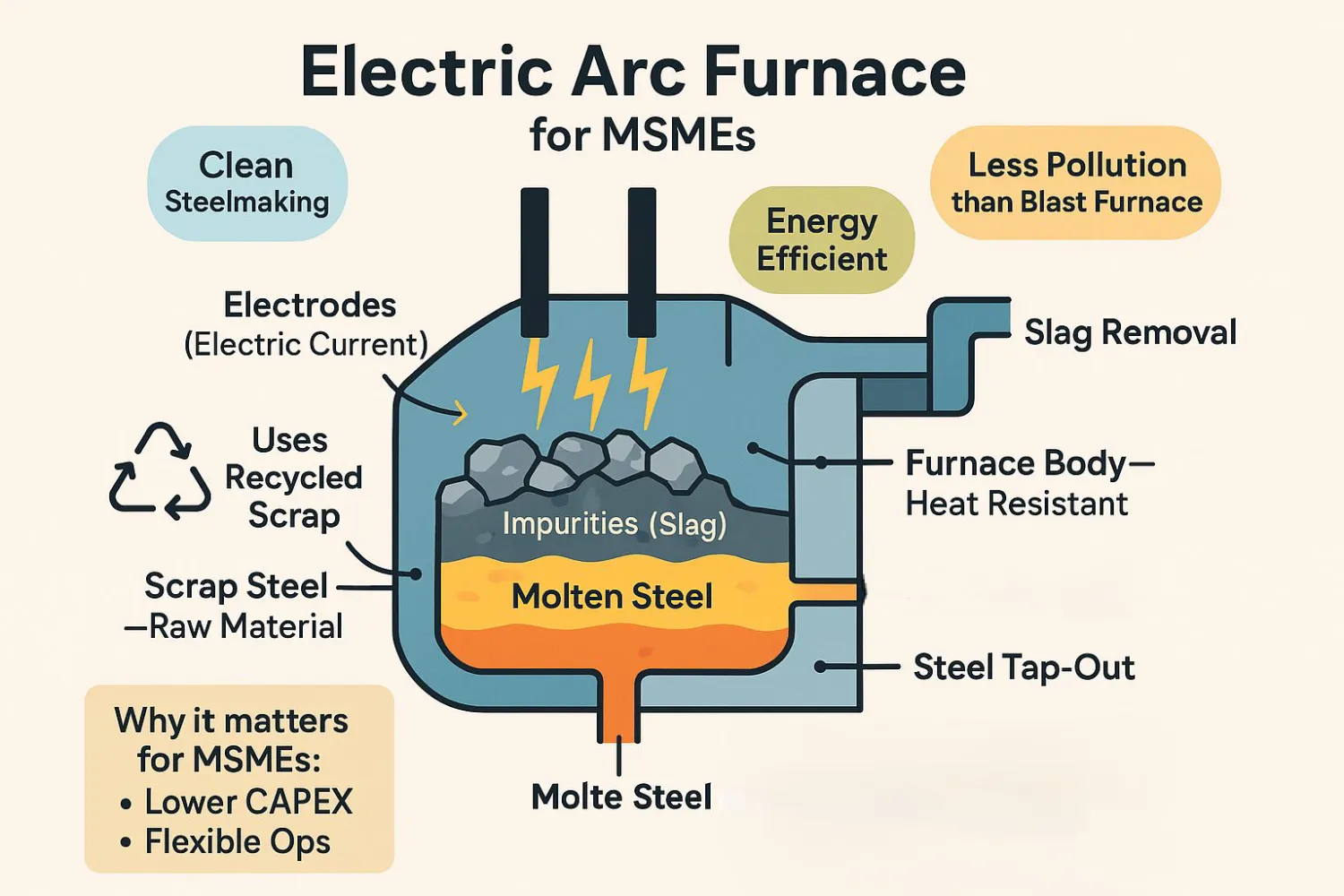

کوره قوس الکتریکی نوعی کوره صنعتی است که در آن ذوب فلزات از طریق قوس الکتریکی ایجادشده بین الکترودهای گرافیتی و مواد شارژشده انجام میشود. این قوس الکتریکی دمایی در حدود ۳۰۰۰ تا ۴۰۰۰ درجه سانتیگراد ایجاد میکند که برای ذوب فولاد، چدن و انواع سوپرآلیاژها کاملاً مناسب است.

برخلاف کورههای سنتی که از سوختهای فسیلی استفاده میکنند، در کوره قوس الکتریکی انرژی اصلی از برق تأمین میشود. همین ویژگی باعث شده این کورهها بهعنوان گزینهای دوستدار محیط زیست شناخته شوند.

تاریخچه کوره قوس الکتریکی

اولین نمونههای کوره قوس الکتریکی در اواخر قرن نوزدهم توسعه یافتند. در ابتدا، این کورهها بیشتر برای تولید آلیاژهای خاص و فولادهای ابزار مورد استفاده قرار میگرفتند. اما با پیشرفت فناوری الکترودها، سیستمهای کنترل و منابع تغذیه، استفاده از آنها به تولید انبوه فولاد نیز گسترش یافت.

در دهههای اخیر، کوره قوس الکتریکی به ستون اصلی بسیاری از کارخانههای فولادسازی مدرن تبدیل شده است، بهویژه در کشورهایی که به بازیافت ضایعات فلزی اهمیت میدهند.

اجزای اصلی کوره قوس الکتریکی

کوره قوس الکتریکی از بخشهای مختلفی تشکیل شده که هرکدام نقش مهمی در عملکرد صحیح آن دارند:

الکترودهای گرافیتی

الکترودها وظیفه انتقال جریان الکتریکی و ایجاد قوس را بر عهده دارند. این الکترودها معمولاً از گرافیت با خلوص بالا ساخته میشوند تا در برابر دما و جریان شدید مقاوم باشند.

بدنه و نسوز کوره

بدنه کوره با آجرهای نسوز پوشیده شده است تا از اتلاف حرارت جلوگیری کرده و در برابر شوکهای حرارتی مقاوم باشد.

سیستم تغذیه الکتریکی

این سیستم شامل ترانسفورماتورها و تجهیزات کنترلی است که ولتاژ و جریان مناسب را برای ایجاد قوس فراهم میکنند.

سیستم شارژ مواد

مواد اولیه مانند قراضه فولادی، آهن اسفنجی یا آلیاژهای خاص از طریق این سیستم وارد کوره میشوند.

نحوه عملکرد کوره قوس الکتریکی

فرآیند کار کوره قوس الکتریکی بهطور خلاصه شامل مراحل زیر است:

- شارژ مواد اولیه به داخل کوره

- پایین آمدن الکترودها و ایجاد قوس الکتریکی

- ذوب مواد تحت دمای بسیار بالا

- تنظیم ترکیب شیمیایی مذاب با افزودن آلیاژها

- تخلیه مذاب و ریختهگری

کنترل دقیق این مراحل امکان تولید فولادها و سوپرآلیاژهای با کیفیت بالا را فراهم میکند.

نقش کوره قوس الکتریکی در تولید آلیاژها و سوپرآلیاژها

یکی از مهمترین کاربردهای کوره قوس الکتریکی، تولید آلیاژهای خاص و سوپرآلیاژها است. این کورهها امکان کنترل دقیق ترکیب شیمیایی را فراهم میکنند که برای تولید آلیاژهای حساس ضروری است.

در تولید سوپرآلیاژهای پایه نیکل مانند اینکونل، هستلوی، مونل، نایمونیک، نیکروم، نیتینول و وسپلوی، استفاده از کوره قوس الکتریکی نقش کلیدی دارد. همچنین برای تولید سوپرآلیاژهای کبالت مانند استلایت نیز از این فناوری بهره گرفته میشود.

مزایای استفاده از کوره قوس الکتریکی

استفاده از کوره قوس الکتریکی مزایای متعددی دارد که باعث محبوبیت آن در صنعت شده است:

- مصرف انرژی کمتر نسبت به کورههای سنتی

- امکان استفاده از ضایعات فلزی و بازیافت

- کنترل دقیق ترکیب شیمیایی

- کاهش آلودگی زیستمحیطی

- انعطافپذیری بالا در تولید انواع آلیاژها

چالشها و محدودیتهای کوره قوس الکتریکی

با وجود مزایای فراوان، این کورهها با چالشهایی نیز مواجه هستند:

- نیاز به سرمایهگذاری اولیه بالا

- مصرف بالای برق

- فرسایش الکترودها

- نیاز به سیستمهای خنککاری پیشرفته

با این حال، پیشرفت فناوری باعث شده بسیاری از این چالشها تا حد زیادی برطرف شوند.

کاربرد کوره قوس الکتریکی در صنایع مختلف

صنعت فولاد

بیش از ۳۰ درصد فولاد جهان با استفاده از کورههای قوس الکتریکی تولید میشود. این روش بهویژه برای تولید فولادهای آلیاژی و خاص بسیار مناسب است.

صنایع هوافضا

در صنایع هوافضا، تولید آلیاژهای مقاوم به دما و تنش بالا نیازمند کنترل دقیق ترکیب شیمیایی است که کوره قوس الکتریکی این امکان را فراهم میکند.

صنایع نفت و گاز

تجهیزات مورد استفاده در صنعت نفت و گاز باید مقاومت بالایی در برابر خوردگی و فشار داشته باشند. آلیاژهای تولیدشده در کورههای قوس الکتریکی این نیاز را بهخوبی برآورده میکنند.

جمعبندی

کوره قوس الکتریکی یکی از ستونهای اصلی متالورژی مدرن به شمار میرود و نقش تعیینکنندهای در تولید فولادها و سوپرآلیاژهای پیشرفته دارد. قابلیت کنترل دقیق، کاهش مصرف انرژی و امکان بازیافت فلزات، این کوره را به گزینهای ایدهآل برای صنایع آینده تبدیل کرده است. همکاری با تأمینکنندگان معتبری مانند متالویز میتواند دسترسی به آلیاژهای باکیفیت تولیدشده با این فناوری را تضمین کند.